| H101 Salto ... 4,50m - 5,15m | ||||

| (Rumpf (Eismann)

gebraucht über Ebay Kleinanzeigen gekauft, Haube von Ulmer

Kunststoffteile, der Rest ist Eigenbau (Profilvorschlag Dr. Helmut Quabeck) |

||||

| Modell: H101 Salto | ||||

| Maßstab: 1:3 | ||||

| Spannweite: 4,50m - 5,15m | ||||

| Profil TFL: HQ/DS-2,25/13 | ||||

| Profil TFL: HQ/DS-2,25/13 | ||||

| Profil TFL: HQ/DS-2,25/13 | ||||

| Profil TFL: HQ/Acro-2,25/13 | ||||

| Profil TFL: HQ/Acro-2,25/13 | ||||

| Profil V-Leitwerk: HQ/Acro-0/12 | ||||

| V-Form: 3° | ||||

| V-Form HLW: 99° | ||||

| EWD: 1,8° - 2,0° | ||||

| Gewicht: | ||||

|

Konstruktion der Flächengeometrie ... |

||||

|

|

||||

|

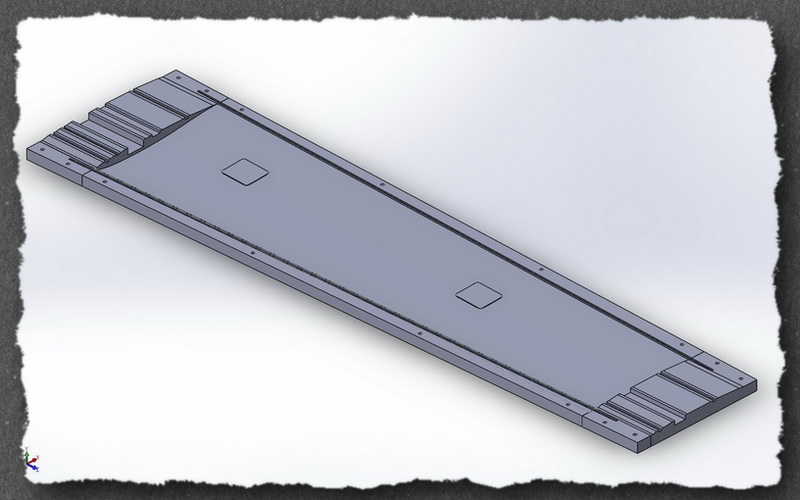

CNC zeichnen der Unteren linken

Flächenform - Trapez 1 - mit den 2 Servoschächten |

||||

|

||||

|

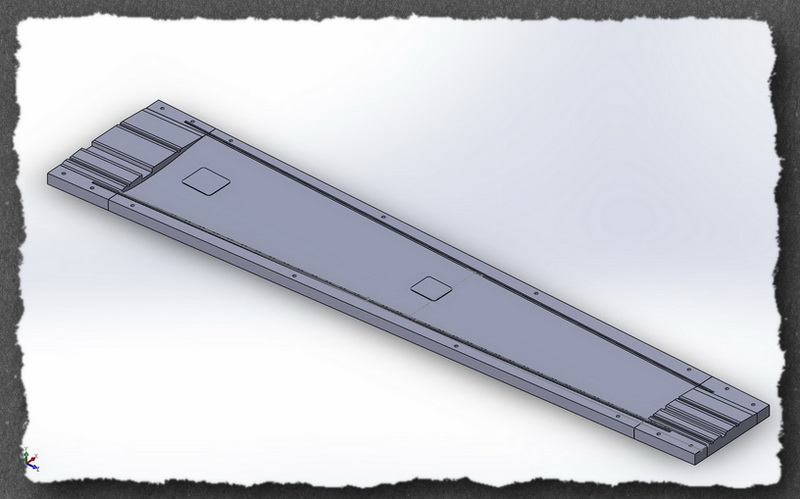

CNC zeichnen der Unteren linken

Flächenform - Trapez 2 - mit den 2 Servoschächten |

||||

|

||||

|

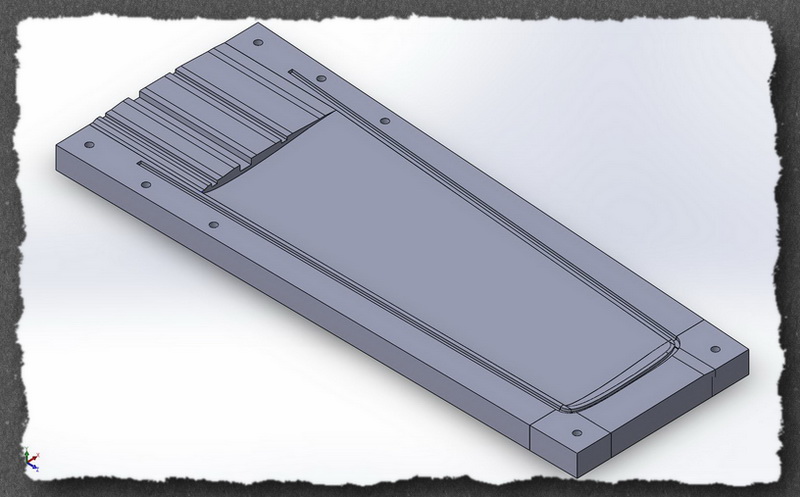

CNC zeichnen der Unteren linken

Flächenform - Trapez 3 - mit der |

||||

|

||||

|

CNC zeichnen der Oberen linken

Flächenform - Trapez 1 - mit den |

||||

|

CNC zeichnen der Oberen linken

Flächenform - Trapez 2 - mit den |

||||

|

CNC zeichnen der Oberen linken

Flächenform - Trapez 3 - mit der |

||||

|

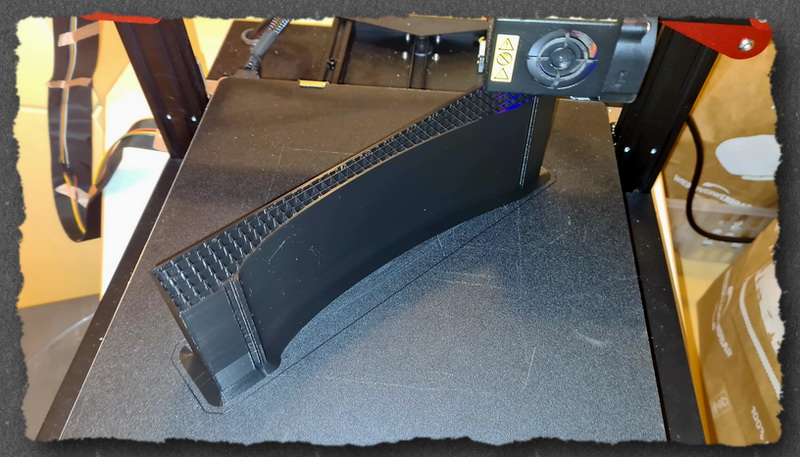

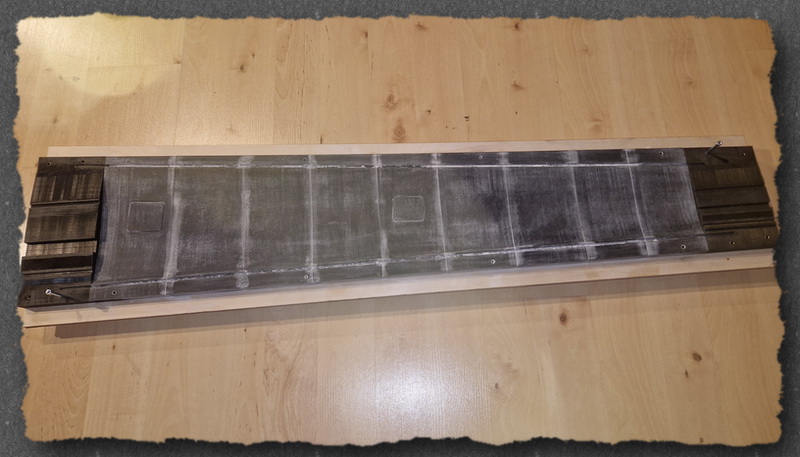

Start des 3D druckens der Formteile.

Die Form wurde in 120mm hohe Segmente |

||||

|

||||

|

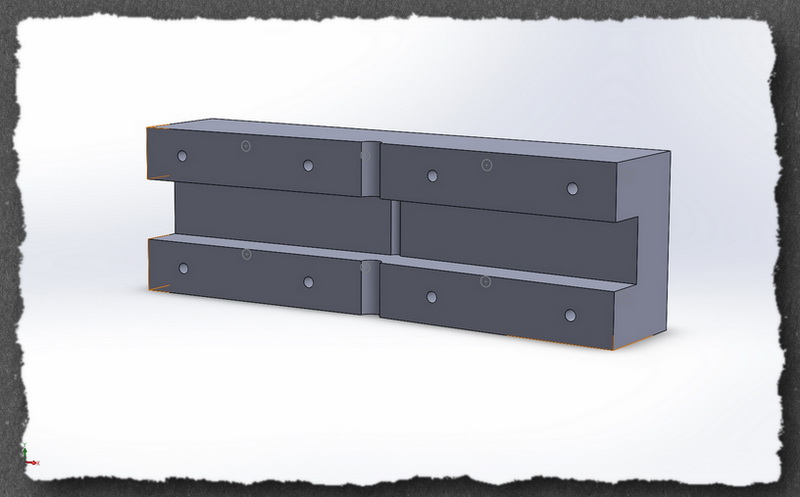

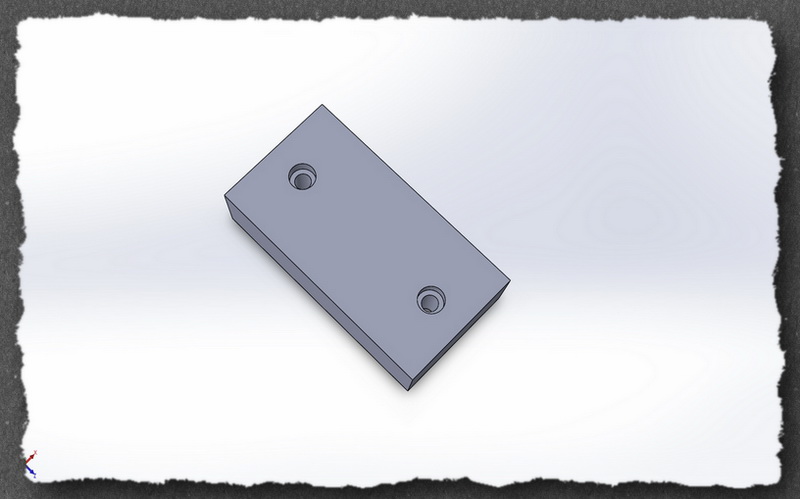

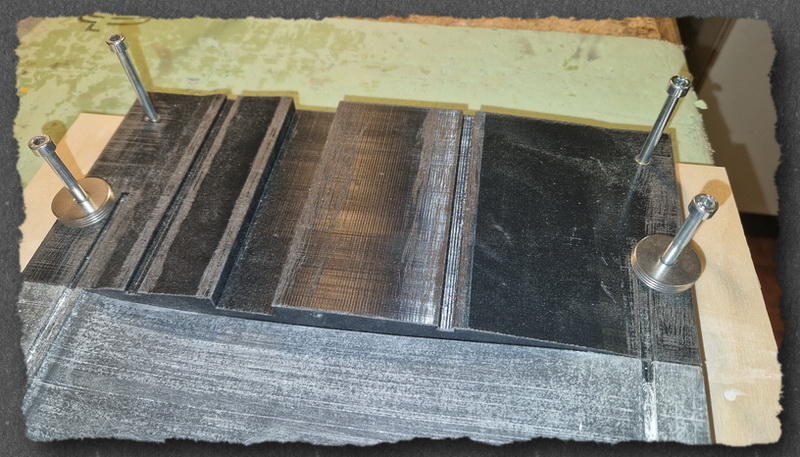

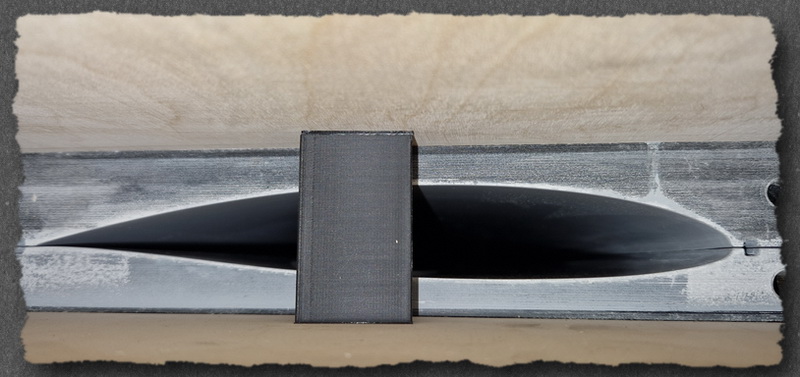

Spannblock für die Hauptsteckung

konstruiert. Die Steckung besteht aus einem mit CFK Rovings |

||||

|

||||

|

||||

|

Zentrierhülsen (Messingrohr

Außendurchmesser 6mm / Innendurchmesser 5mm eingepresst ... |

||||

|

||||

|

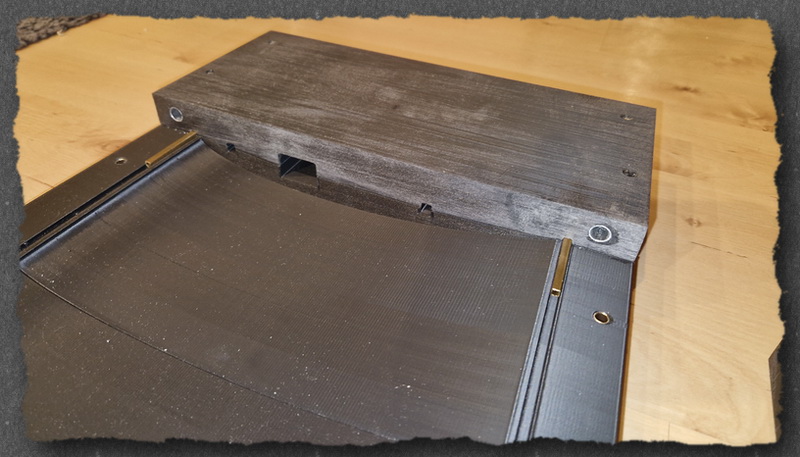

Probemontage - Zentrierstifte

eingesetzt ... |

||||

|

||||

|

Probemontage - Fixierungsrohre (4mm x

4mm) eingesetzt ... |

||||

|

||||

|

Probemontage - Obere Formhälfte

aufgesetzt - passt wunderbar ... |

||||

|

||||

|

Probemontage des Aufnahmeblockes -

Horizontale Führungsrohre |

||||

|

||||

|

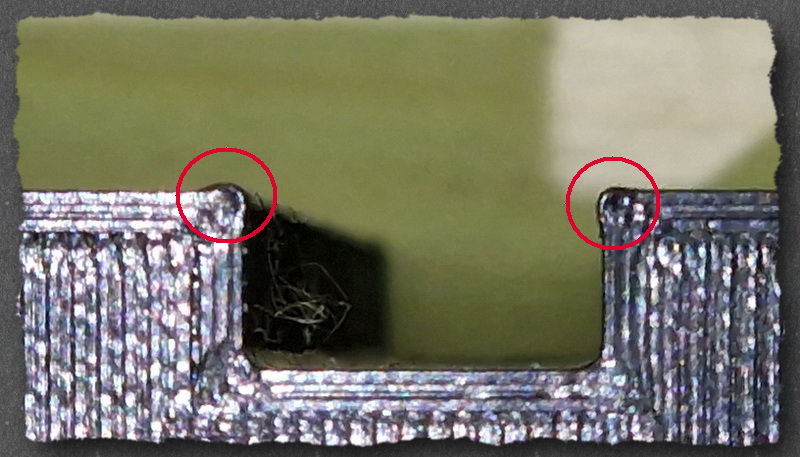

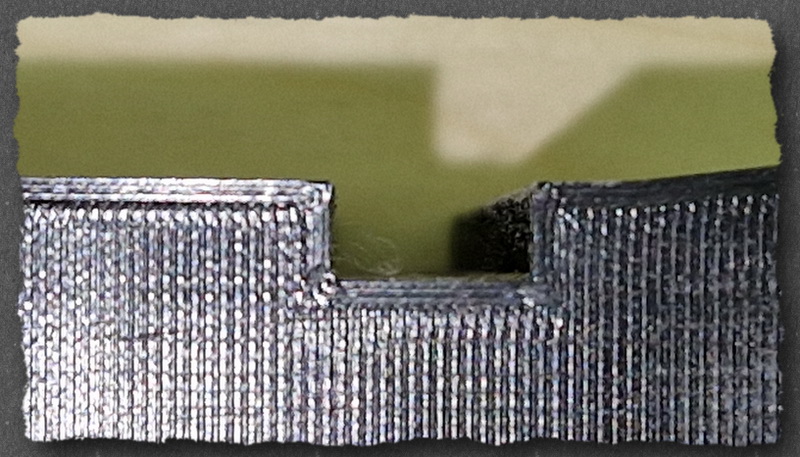

An allen Segmenten des Trapezes 3 von

der linken Tragfläche die Wülste an den Ecken

weggeschliffen. |

||||

|

||||

|

Wülste entfernt ... |

||||

|

||||

|

Die Formsegmente lassen sich sauber

schließen... |

||||

|

||||

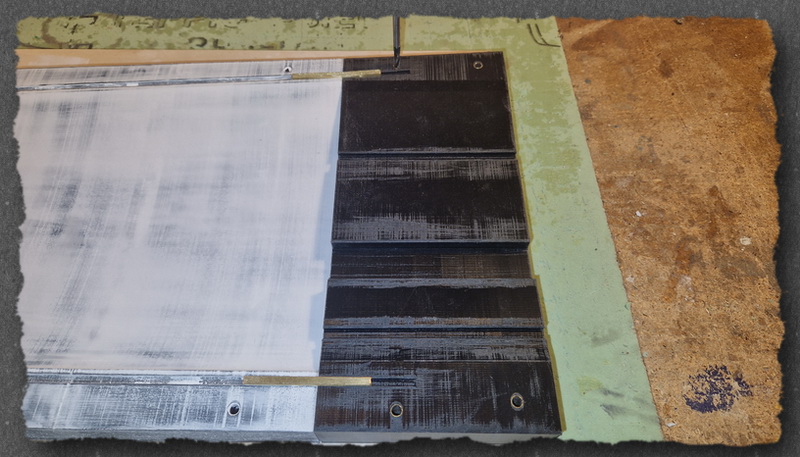

| Um an ein schnelles & gutes Ergebnis zu kommen sind dies meine einzelnen Arbeitsschritte: | ||||

| 1. Die Segmente auf eine Platte 15mm Multiplexplatte harzen | ||||

|

||||

|

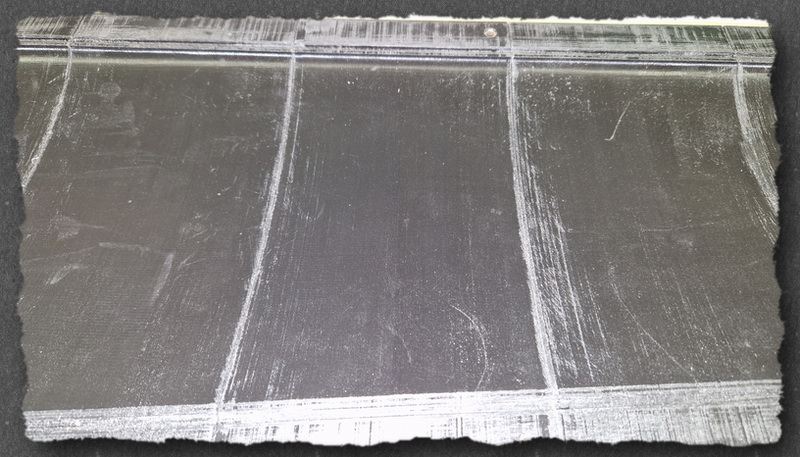

2. Die Oberfläche mit einem Dreiecks-

Schwingschleifer mit Körnung 80 mit leichtem |

||||

|

||||

|

3. Die Oberfläche mit angedicktem Harz

(Harz + Microballons) |

||||

|

||||

|

4. Die Stöße (Spalten) mit einer

Harzmumpe zuschmieren ... |

||||

|

||||

|

5. Nass schleifen mit Körnung 240 und

dann 400 |

||||

|

||||

|

6. Steckungssegmente ausrichten -

Verschraubungen ankörnen und bohren .... |

||||

|

||||

|

7. Einschlagmuttern M5 versenken und

einschlagen ... |

||||

|

||||

|

8. Passgenauigkeit der Verschraubungen

testen ... |

||||

|

||||

|

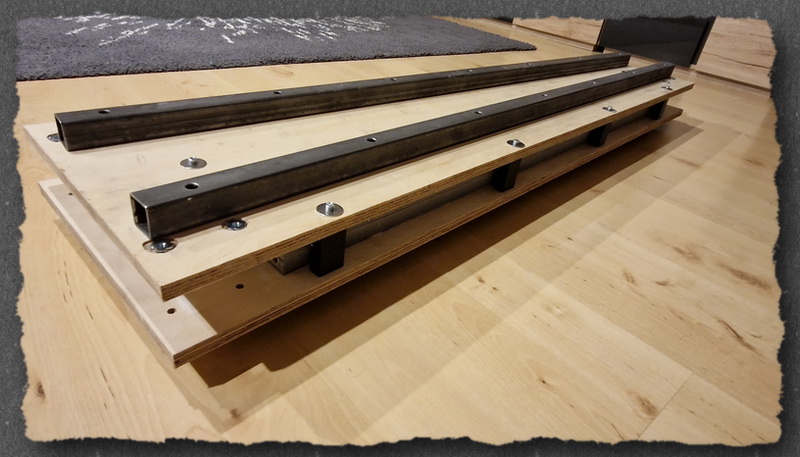

9. Multiplexplatte mit einer Kreissäge

auf Maß oder in Form sägen (Segmente als Anschlag verwenden)

... |

||||

|

||||

|

10. Multiplexplatte mit Stahlrohren

(30x30x2) verstärken (gegen Verzug der Platte absichern) ... |

||||

|

||||

|

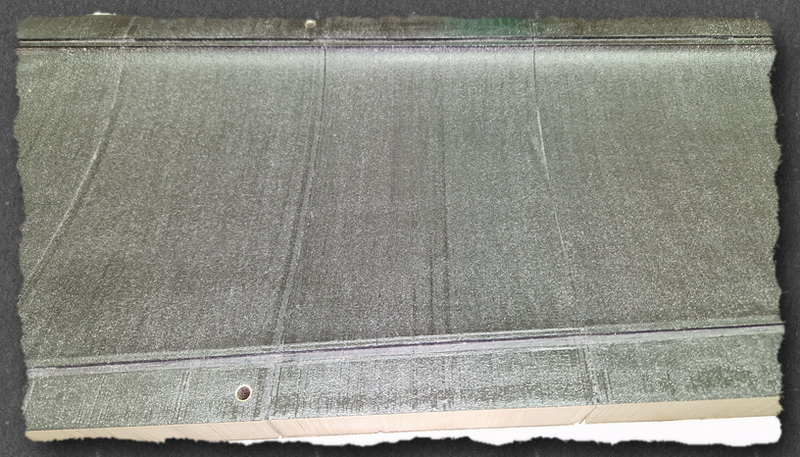

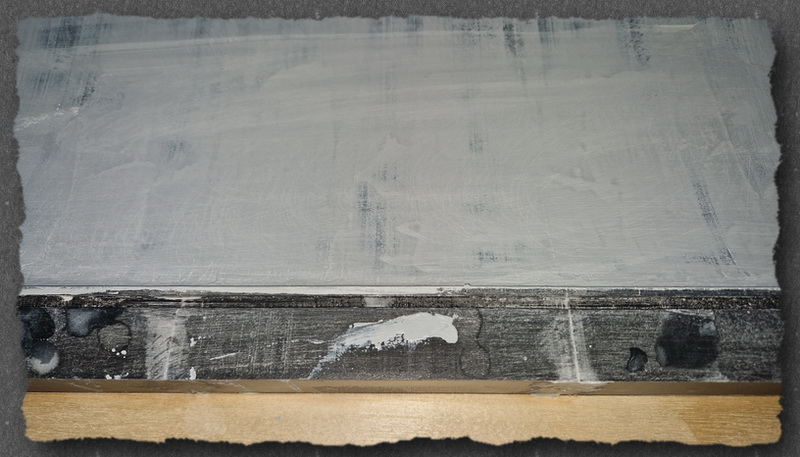

11. Mit Hilfe eines Spachtels die

Formhälfte mit 2k Füller abziehen … |

||||

|

||||

|

12. Nass schleifen mit Körnung 240 und

400 … |

||||

|

||||

|

13 Die Oberfläche mit Hilfe einer

Schaumstoffrolle 2k Füller aufwalzen … |

||||

|

||||

|

14. Nass schleifen mit Körnung 240 und

400 … |

||||

|

||||

|

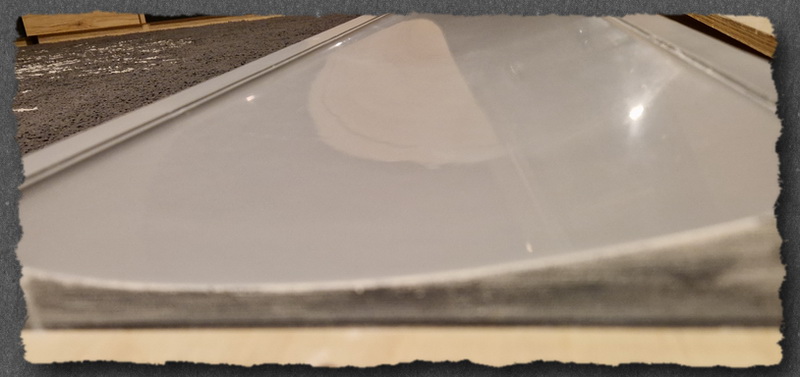

15. Linke Tragflächenform vorbereitet

zum 2K "Dickschichtfüllern" bei meinem Autolackierer ... |

||||

|

||||

|

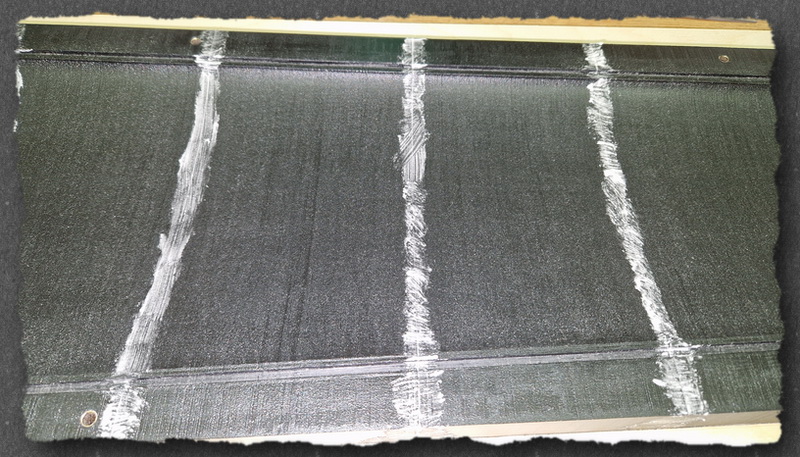

Abgeholt vom Lackierer - sieht schon

sehr gut aus, ein paar Stellen, die jetzt erst zum |

||||

|

||||

|

16. Formen nass geschliffen mit

Körnung 400, 1200, 2500, 3000 und 4000 |

||||

|

||||

|

17. Verschraubungslöcher gebohrt und

Einschlagmuttern montiet ... |

||||

|

||||

|

||||

|

18. Distanzstücke gedruckt ... |

||||

|

||||

|

||||

|

||||

|

Fazit: |

||||

|

Aktueller Stand: |

||||

| Formteile jeweils 10x gewachst und poliert ... | ||||